В ходе изготовления моделей всем нам нередко приходится обрабатывать с высокой точностью взаимно перпендикулярные и соосные отверстия под подшипники и втулки в корпусах редукторов, картерах двигателей и других деталях сложной формы. Эту работу удобно выполнять, пользуясь приспособлением, предложенным ленинградским автомоделистом мастером спорта международного класса Н. Треневым.

В ходе изготовления моделей всем нам нередко приходится обрабатывать с высокой точностью взаимно перпендикулярные и соосные отверстия под подшипники и втулки в корпусах редукторов, картерах двигателей и других деталях сложной формы. Эту работу удобно выполнять, пользуясь приспособлением, предложенным ленинградским автомоделистом мастером спорта международного класса Н. Треневым.

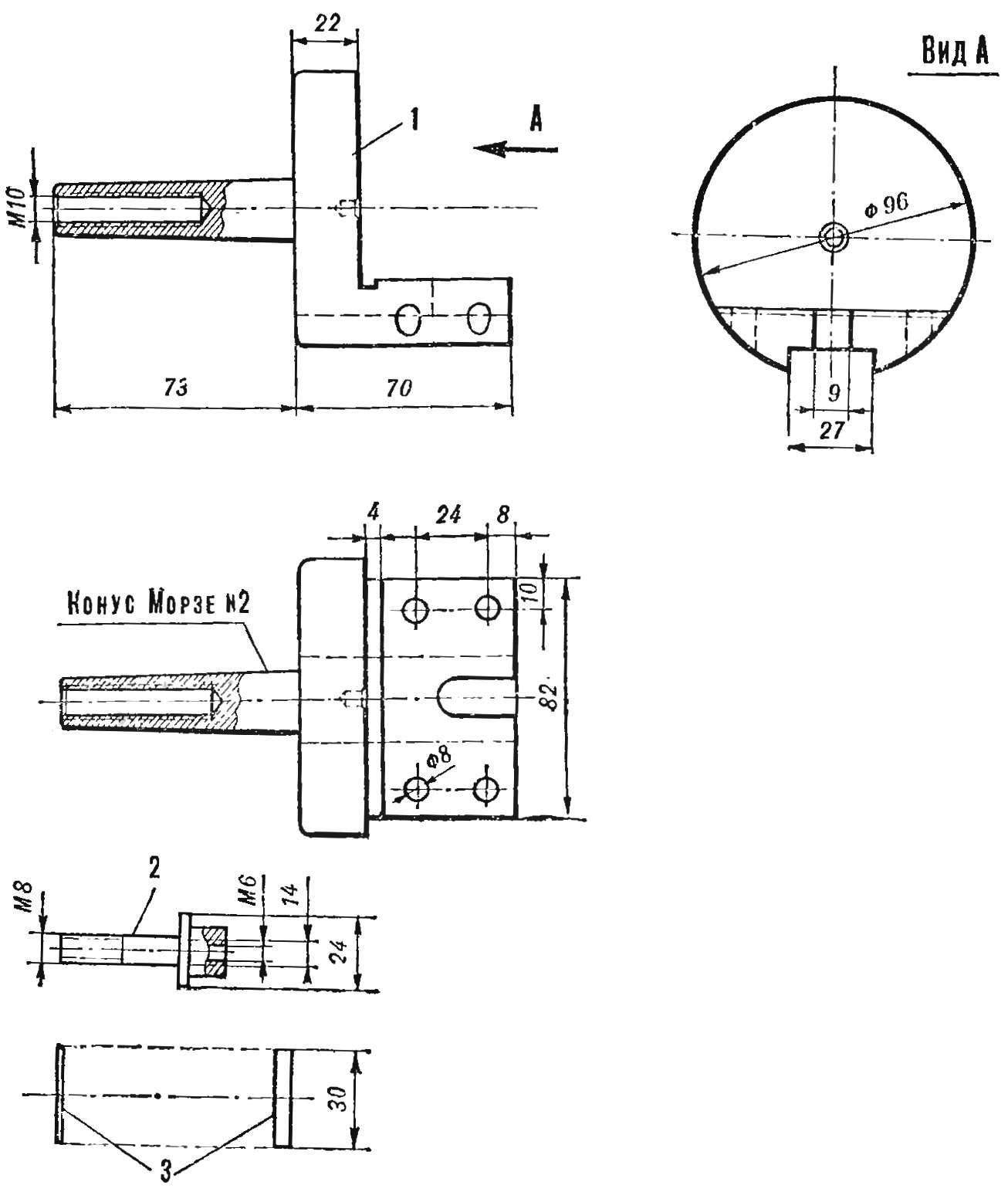

Приспособление состоит из планшайбы-угольника с конусом Морзе (для крепления в шпинделе токарно-винторезного станка), затяжного винта и оправки, фиксирующей обрабатываемую деталь. Плоскость посадки опущена ниже линии центра на 22—25 мм, чего вполне достаточно для расточки отверстий в картерах и редукторах.

Перпендикулярность и соосность отверстий зависят от точности выполнения и чистоты посадочных поверхностей приспособления. Его изготавливают из стали 45, калят до твердости 48—50 НРс, затем производят шлифовку всех посадочных поверхностей.

Приспособление для расточки картеров двигателей:

1 — планшайба-угольник, 2 — оправка, 3 — регулировочная шайба.

Технология расточки отверстий следующая. Сначала на универсальном токарно-винторезном станке (без приспособления) обрабатывают одно из отверстий детали и примыкающую к нему плоскость (в дальнейшем она будет служить базовой). Затем картер или корпус редуктора устанавливают с помощью заранее приготовленной опранки ка плоскость приспособления (см. чертеж). Установочными шайбами выставляют высоту центра растачиваемого отверстия и закрепляют деталь. Далее рабочие поверхности обрабатываются в приспособлении.

Универсальный угольник-планшайба позволяет растачивать отверстия любой конфигурации с большой точностью.

В. ОГИБЕНИН