Прежде чем рассказать о новой модели класса А1, нужно обязательно предупредить: до конца оценить разработку, понять все тонкости и особенности схемы удастся, если вы дополнительно познакомитесь с № 5’90 «М-К». Часть информации, в какой-то степени дублирующей предыдущую статью, не включена в предлагаемую сегодня из-за ограниченного объема журнальной публикации. Поэтому здесь вы не найдете ни подробного сравнительного расчета прочности крыла, ни сведений о становлении популярности класса малых планеров на международной спортивной арене.

Итак — о новой технике. Основным материалом для ее создания стала липа различной плотности. Для большинства деталей найден чисто белый сорт большой плотности и соответственно прочности. Конечно, это не единственный подходящий материал. Наверняка более высокие прочностновесовые характеристики обеспечила бы ель (какая идет на музыкальные инструменты и какую можно приобрести в Москве недалеко от метро «Ботанический сад» в магазине при фирме «Лира») или мелкослойная сосна высокого качества.

Основным (и практически единственным) связующим для сборки каркаса стала эпоксидная смола марки К-153. Замена ее на нитроклей вообще бессмысленна, так как силовая схема изначально рассчитана на отсутствие протяженных швов в пользу нескольких отдельных, но очень качественно проклеенных узлов. При этом К-153 — одна из немногих смол, которая имеет не только удачное сочетание прочности и эластичности (что для древесины типа липы дает равнопрочные стыки), но и благодаря длительному времени загустевания и малой вязкости позволяет производить склейку методом налива.

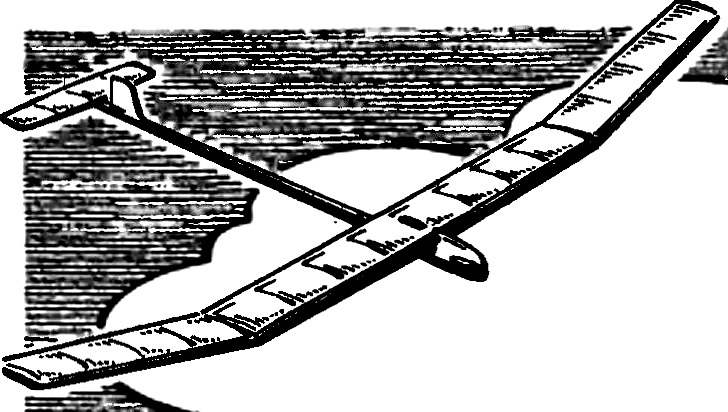

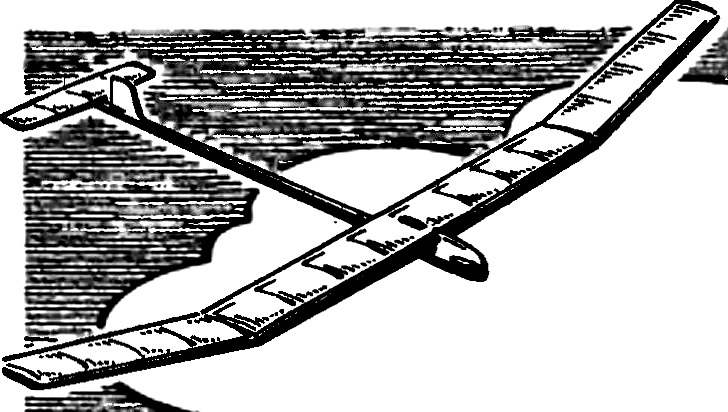

Основные размеры модели планера.

Практически все узлы на модели вначале были собраны на булавках и зажимах насухо. Затем с помощью «кисти» (тонкая игла, забитая в торец рейки) на стыки наносилась смола. Длительное время желатинизации связующего обеспечивает надежное впитывание смолы по всей площади стыка. Излишки снимаются проволочным колечком (головка швейной булавки) через некоторое время, когда смола приобретает густоту меда. Теперь, если на протяжении роста вязкости смолы время от времени переворачивать каркас, на всех стыках образуется равномерная клеевая галтель постоянного радиуса.

В общей сложности подобная технология склейки довольно трудоемка и отнимает немало времени (особенно с учетом непрерывного контроля вплоть до полной желатинизации). Однако если приобрести опыт, за один раз удается пролить стыки практически на всем, например, центроплане крыла! Ведь по сравнению с общепринятыми конструкциями на новой технике этих стыков на порядок меньше.

Но главное, прием наливки смолы позволяет добиться попросту удивительных прочностных качеств. Технология универсальная и подходит для любых элементов модели. Даже стабилизатор, где важна экономия доли грамма, собран по предлагаемой методике. Несмотря на галтели на всех стыках радиусом около 1,5 мм, оказалось, что в сумме десять стыковых узлов каркаса стабилизатора добавили лишь 0,3—0.4 г. При этом прочность такова, что оперение становится действительно вечным при любом обращении с моделью.

Предварительная же намазка стыковых поверхностей требуется только при больших площадях. На планере это понадобилось лишь в месте стыковки хвостовой балки и носовой части фюзеляжа. Кстати, на подобные соединения смолу нужно наносить с избытком, дополнительно наливать «валик» из клея на состыкованный шов. Это исключит непроклеи и потери прочности, связанные с впитыванием эпоксидки в поры древесины. Излишки смолы после ее отверждения удаляются при чистовой обработке деталей.

Фюзеляж. Конструкция этого элемента модели настолько проста, что пояснений не требует. Поэтому можно остановиться только на технологических особенностях. После сборки балки, носовой части и ложемента крыла засверливаются отверстия под шурупы. Глубина сверлений должна превышать глубину посадки шурупов на 2—3 мм, а диаметр сверла быть равным 0,5 от сечения шейки крепежа. Шурупы необходимо тщательно отобрать, так как большинство имеют неровную рваную нарезку. Гнезда предварительно формируются ввертыванием шурупов. Затем они заполняются свежеразведенной смолой и после выдержки в течение 15—20 мин, когда основная масса смолы уйдет в поры древесины, ввертываются сами шурупы. Для предохранения от приклеивания их защищают простой намазкой стеарином свечи — этого вполне достаточно, чтобы металлические детали легко вывертывались.

Штырь-ось для монтажа киля на конце балки лучше заклеивать не в сверленом отверстии, а в проколотом. Дело в том, что при проколе острым шилом слои древесины только раздвигаются, и балка остается равно-прочной, без ослаблений. Близлежащие зоны можно дополнительно обмотать тонкой капроновой нитью со смолой.

Фюзеляж:

1 — носовая загрузка (свинец; крепить винтом М3, гайку М3 прессовать в правой части загрузки), 2 — носовая часть (липа средней плотности толщиной 8 мм), 3 — окантовка (тонкая стеклоткань или износостойкая пленка типа «Соларфильм»), 4 — место расположения часового механизма (вариант), 5 — передний шуруп 3X35 мм, 6 — ложемент (фанера 2,5 мм), 7 — накладка (дюралюминий 1 мм), 8 — задний шуруп (2,5X25 мм), 9 — хвостовая балка (плотная липа сечением 8Х11 мм; от задней кромки крыла до передней кромки стабилизатора сечение уменьшить на клин до 4X5 мм), 10 — буксировочный крюк (проволока ОВС Ø 2,0 мм), 11 — шуруп крепления крюка 2,5X25 мм (2 шт.), 12 — накладка (сталь 0,5 мм), 13 — контур киля (алюминиевая вязальная спица Ø 2 мм; после формовки концы обезжирить и обмотать тонкими х/б нитками), 14 — ось навески киля (проволока ОВС Ø 1 мм; заклеиваемый участок накатать и обезжирить; ставить в проколотое отверстие в балке), 15 — трубка (медицинская игла), 16 — основание (липа 2,5 мм; заготовка толщиной 4 мм обрабатывается после сборки), 17 — обмотка (тонкая нить), 18 — ложемент стабилизатора (фанера 1,2 мм), 19 — лента крепления (колечко от напальчника), 20 — фальшкиль (липа 1 мм), 21 — подкладка (липа), 22 — крепление крючка (капроновая лента), 23 — крючок фитиля (проволока ОВС Ø 0,8 мм), 24 — фитиль.

Передняя часть фюзеляжа в сборе.

Детали крепления крыла и буксировочного крючка.

Лучший вариант отделки фюзеляжа — тонкая цветная пленка производства бывшей ГДР (не путать с «Оракалом» — это абсолютно разные вещи!). Потери массы на отделке будут минимальны, а качество — вне всякой критики. При наличии пленки типа «Соларфильм» полезно вырезать из нее узкую полосу и приварить ее снизу, где пленка будет выполнять роль посадочной лыжи. На данной модели за два года эксплуатации на низке фюзеляжа — ни одной царапины. При отсутствии подобных материалов вполне допустима и проволочная, и фанерная лыжи.

Крыло. По своей конструкции оно особых изменений не претерпело. Стали иными лишь сечения деталей в связи с переходом на плотную прочную древесину, и больший процент от размаха теперь составляют «ушки» крыла. В качестве эксперимента задняя кромка сделана клиновидной. Смысл нововведения заключался в получении гладкой нижней образующей профиля у хвостовика (обшивка накладывалась на поясок шириной всего 1 мм) и в более оптимальном переходе на стыке кромки с нервюрами в смысле прочности. Однако более приемлемым нужно признать вариант, предложенный в ранней публикации: простая прямоугольная рейка сечением 2X6 мм. Ее и монтировать проще, и устойчивость ее формы на протяжении длительного времени эксплуатации выше.

Трубки-пеналы для соединительных штырей заклеиваются в пропитанные клеем отверстия в кромках. Трубки предварительно должны быть обезжирены, их поверхность надрана грубым надфилем и обязательно обмотана тонкими х/б нитками. Главный смысл обмотки: предохранение древесины от растрескивания под нагрузкой по слоям.

Обтяжка крыла — шероховатая лавсановая пленка. Она поступает в писчебумажные магазины как «пленка с наполнителем» в рулонах шириной 300 мм и длиной 10 м в рулоне. Кстати, даже в одной партии в разных рулонах может быть пленка очень разной толщины (от 12 до 36 мкм). На планере использован лавсан толщиной около 25 мкм. Снизу крыла, где существует опасность отрыва обшивки под ее натяжением во время прогрева, пленка положена на клее БФ-2. После того как нижняя обшивка будет тщательно приварена ко всему каркасу, в том числе и к заднему торцу задней кромки, излишки обрезают и крыло обтягивают сверху (с подворотом пленки под переднюю и заднюю кромки). Здесь уже лучше применить клей БФ-6, так как он дает более чистый клеевой шов. Полезно перед началом обшивания крыла просверлить все нервюры вблизи передних косынок сверлом Ø 1—1,5 мм. Эти каналы позволят воздуху выходить через нервюры перехода из полости крыла и «ушек», что обязательно при прогреве утюгом обшитого крыла (и желательно при изменениях температуры воздуха или его давления). На торцах несущих плоскостей пленка также подворачивается, образуя «замок». Если при этом воздушные каналы получаются закрытыми, их обязательно рассверливают.

Технология работы с лавсановыми пленками, несмотря на распространенность этого отличного материала, знакома далеко не всем. Многие даже не знают, что хорошо можно обтянуть плоскости только при наличии утюга с тонкой регулировкой температуры. Дело в том, что разные сорта пленок и клеев требуют экспериментального подбора терморежима приварки, при котором можно избежать образования пузырей под пленкой и добиться одновременно качественной фиксации на древесине. Учтите — эта температура намного ниже, чем при натяжке!

Лавсан с наполнителем имеет одну особенность. В отличие от обычных пленок у него как бы две стадии термоусадки. Первая достигается при довольно высокой температуре. Натяжение образуется с «запозданием», через секунду-две после снятия утюга. Усилие натяжки — среднее. Характерный признак этой стадии — улучшение усадки при интенсивном охлаждении пленки за счет обдува. Вторая стадия достигается при еще более высокой температуре. Ее признаки: мгновенное образование натяжки, быстрое расправление морщин на углах каркаса, сильное напряжение лавсана. Если подобный режим использовался после выправления крыла на обеих его поверхностях (верхней и нижней), это гарантирует полную стабильность формы плоскостей на протяжении трех-пяти лет.

Еще один важный момент: во время термоусадки пленки, которая проводится при повышенной температуре, нельзя касаться клеевых зон. В противном случае лавсан тут же «вспухает» (точнее, сам клеевой шов). Избавиться от пузырей удается, лишь остудив утюг до режима приварки и прогладив им еще раз шов.

Перед началом термоусадки обязательно смывают остатки клея, находящиеся на внешней поверхности обшивки. Сделать это проще всего ацетоном или растворителем № 646 или 647. Причем сразу же после прохода увлажненной ватой нужно растереть замытое место сухой ватой. Небольшие пятна удаляются чуть влажной (скорее сухой) мягкой тряпкой. После отмывки можно защитить пленку от задиров, пройдя по наружным краям листов обшивки узкой кистью с эмалитом.

Вообще обшивку из шероховатого лавсана с наполнителем надо признать идеальной. Достаточная прочность, надежность приклейки к древесине, абсолютная нечувствительность к атмосферным влияниям — вот ее достоинства. Кстати, надо заметить, что нами не отмечена сниженная прочность этой пленки по сравнению с глянцевой. Бытующее среди моделистов мнение о ее «хрупкости» скорее всего связано либо с практикой применения лавсана на тяжелых моторных аппаратах, либо с использованием только первой стадии термоусадки. Но к вопросу прочности мы вернемся при разговоре об испытаниях планера, а сейчас нужно упомянуть один только факт: за три года эксплуатации модели на несущих плоскостях не возникло ни одной поводки! Это при достаточно тонком профиле и высоком удлинении! А о выигрышах по массе по сравнению с общепринятыми обшивками из длинноволокнистой бумаги, думаем, никому рассказывать не нужно… Как и о том, что шероховатая поверхность крыла обеспечивает более стабильные летние результаты.

После окончания работы над крылом оно сначала выправляется до ровного состояния (во время обтяжки могут возникнуть значительные крутки, но этого бояться не нужно). Затем задается балансировочная крутка: оба «ушка» по их концам — 3 мм «минус», а правая часть центроплана по нервюре перехода — около 2 мм на «плюс». В таком виде обшивка должна быть обработана утюгом с обеих сторон (иначе можно получить консоли разной жесткости на кручение). Финишная термообработка — ключ к созданию идеальных несущих плоскостей. Отверстия в центральной нервюре под шурупы крепления крыла в лавсане прожигаются с помощью разогретой проволоки, а сами каналы отверстий пропитываются эпоксидной смолой. При сборке центроплана и «ушек» с помощью пинцета на микрокрючки натягиваются колечки шириной примерно 1,5—2 мм, отрезанные от ниппельной резины. Нитки здесь абсолютно недопустимы! При аварийных посадках колечки лопаются, и сверхлегкие «ушки» без усилий (и поломок) сходят со штырей. Кстати, эти проволочные детали легко теряются, и поэтому лучше заготовить сразу несколько их комплектов. Намертво же заклеивать их в центроплане или «ушках» не стоит: во время схода штыри проворачиваются в обоих гнездах.

Стабилизатор. Единственное отличие его от вариантов, предложенных в ранних публикациях, — меньшее сечение некоторых деталей. Обшивка стабилизатора — глянцевая металлизированная лавсановая пленка толщиной 0,015 мм (15 мкм). В связи с тем, что под рукой оказался лишь сорт «темного металла» с явно выраженным титановым оттенком, а клеится он на разжиженном БФ-2 плохо, обшивка наложена на «Моменте». До густоты молока он разводится, как и БФ-2, с помощью растворителя № 647 (ацетон и № 646 дает худшие результаты), а остатки клея с обшивки смываются обычным бензином, который сворачивает «Момент» в нелипкую пленку. Штырек для резинового кольца и крючок фитиля монтируются на смоле на обшитом стабилизаторе.

Стабилизатор:

1 — законцовка (липа 3 мм), 2 — передняя кромка (липа 2Х8 мм; к концу сечение уменьшить до 2X3 мм), 3 — нервюра (легкая липа 2 мм), 4 — центральная нервюра (легкая липа 5 мм; к задней кромке толщину уменьшить до 2,5 мм), 5 — штырек (бамбук сечением 1X2 мм), 6 — задняя кромка (липа 2X3 мм), 7 — косынка (липа 0,5 мм), 8 — крючок фитиля (проволока ОВС Ø 0,8 мм, клеить после обтяжки с применением ниток).

Балансировочные данные модели

Площадь «ушка» крыла, дм2 : 3,56

Площадь центроплана, дм2 : 8,42

Несущая площадь крыла, дм2 : 15,54

Площадь стабилизатора, дм2 : 2,33

Общая несущая площадь, дм2 : 17,87

Средняя аэродин. хорда (САХ), мм: 110

Коэффициент эффект. стабилизатора: 0,97

Угол установки стабилизатора, град.: 0

Угол установки крыла, град.: +2,8

Центровка (относительно САХ), %: 53

Крутка, град.:

оба «ушка» по концам……-1,7

правый конец центроплана……+1,3

Взлетная масса модели, г: 223

Весовые характеристики модели (г)

Крыло:

«ушки»……по 13,5

центроплан……50

штырьки……по 0,9

Всего: 78,8

Фюзеляж:

балка с носовой частью . . 59

шурупы крыла, планка . . 3,7

шурупы, крюк, планка . . 4,8

Киль……..2,2

Всего: 69,7

Стабилизатор: 4,8

Свинец загрузки и крепеж: 70

Полетная масса модели: 223,3

Н. ПАВЛОВ, инженер, руководитель кружка

Рекомендуем почитать «МАЛЬТИЙСКИЙ» — РЫБКАМ В аквариумной автоматике сейчас засилье дорогостоящего импорта: процессоры, микросхемы, сложное оборудование... Но всегда ли оправданы расходы на приобретение настойчиво рекламируемых на... ПОЛКА В ПЛАТЯНОЙ ШКАФ Долгие годы не приходила мне в голову мысль модернизировать шкаф для одежды, что стоит в прихожей. На дно шкафа, общей кучей, мы складывали тапочки, зонтики, рабочие куртки.

Пора...

Судя по темпам, с которыми идет профессионализация техники в недавно доступном классе планеров А1, вскоре и эти «школьные» парители могут разделиться на два далеко отстоящих друг от друга уровня. Один, элитный, будет предназначен для постройки и использования на соревнованиях международного масштаба (соответственно заниматься такой техникой смогут считанные единицы). Второй — массовый, не имеющий надежд на достижение элитных результатов, а поэтому остающийся на откровенно посредственном уровне.

Судя по темпам, с которыми идет профессионализация техники в недавно доступном классе планеров А1, вскоре и эти «школьные» парители могут разделиться на два далеко отстоящих друг от друга уровня. Один, элитный, будет предназначен для постройки и использования на соревнованиях международного масштаба (соответственно заниматься такой техникой смогут считанные единицы). Второй — массовый, не имеющий надежд на достижение элитных результатов, а поэтому остающийся на откровенно посредственном уровне.